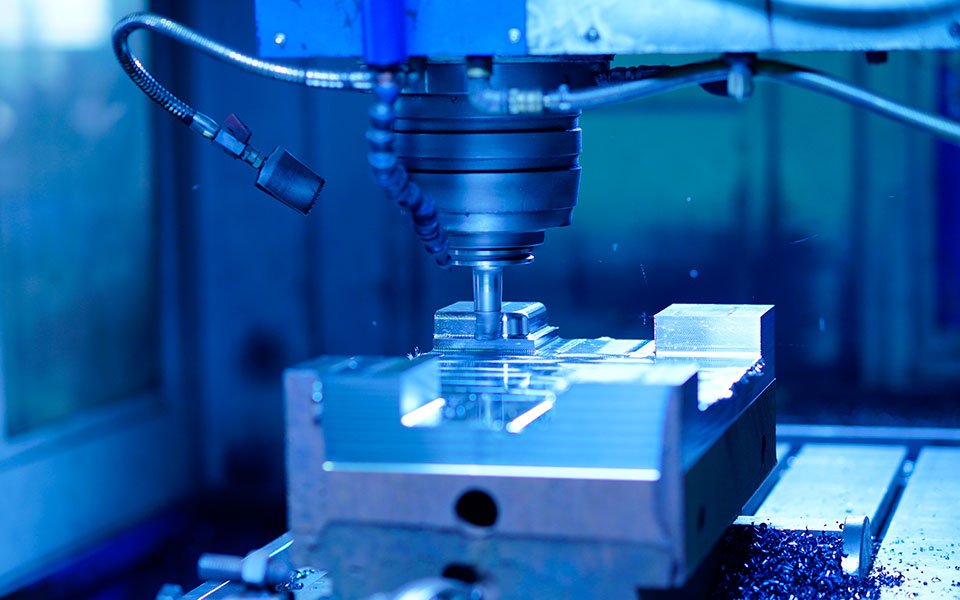

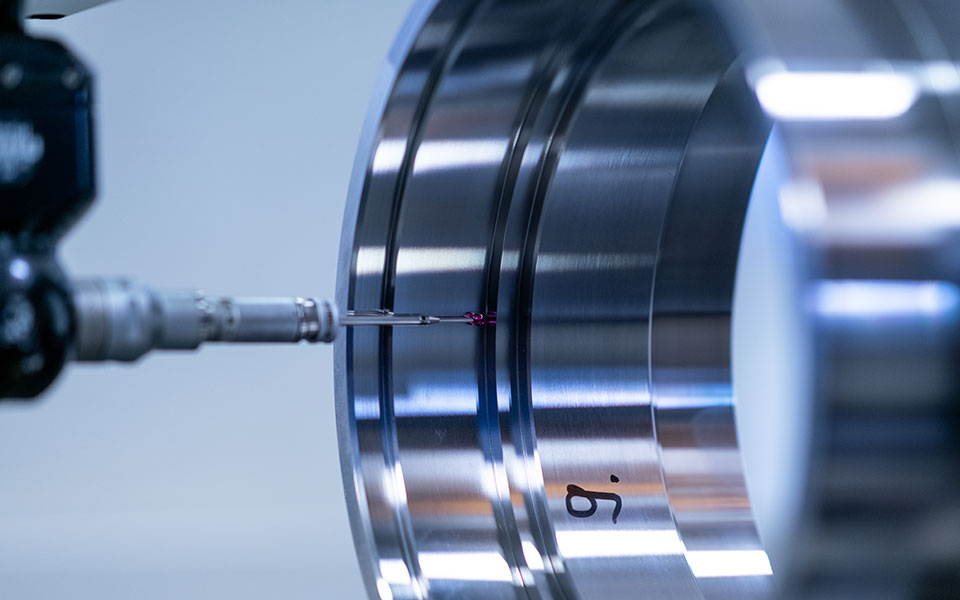

Durch stetige Investitionen in leistungsfähigere Technologien können wir immer exaktere Ergebnisse erzielen.

Produkte und Leistungen

Wir stehen in der Tradition der Fertigungsverfahren aus der Hauptgruppe des Umformens. Nach DIN 8583 ist unser Druckumformen mit gegeneinander bewegten Formwerkzeugen – den Gesenken – definiert. Die zu erzeugende Form ist dabei zumindest teilweise im Gesenk als Negativ enthalten. Wir verwenden als Werkstoffe nur beste Stähle, Baustähle, Warmarbeitsstähle und nichtrostende Stähle. Unsere langjährige Erfahrung in den Fertigungsverfahren setzen wir im Sinne der Kundenanforderungen ein, um die besten Ergebnisse zu erzielen.

Unser Produktspektrum umfasst Gesenk- und Freiformschmiedeteile sowie Biegeteile in Groß- und Kleinserien.

Hartmut Manig, Bereichsleiter Technischer Vertrieb

„Konstruktion, Umsetzung, Lieferung: Wir setzen auf persönliche Beratung und Betreuung bis zum erfolgreichen Abschluss des Projekts.“

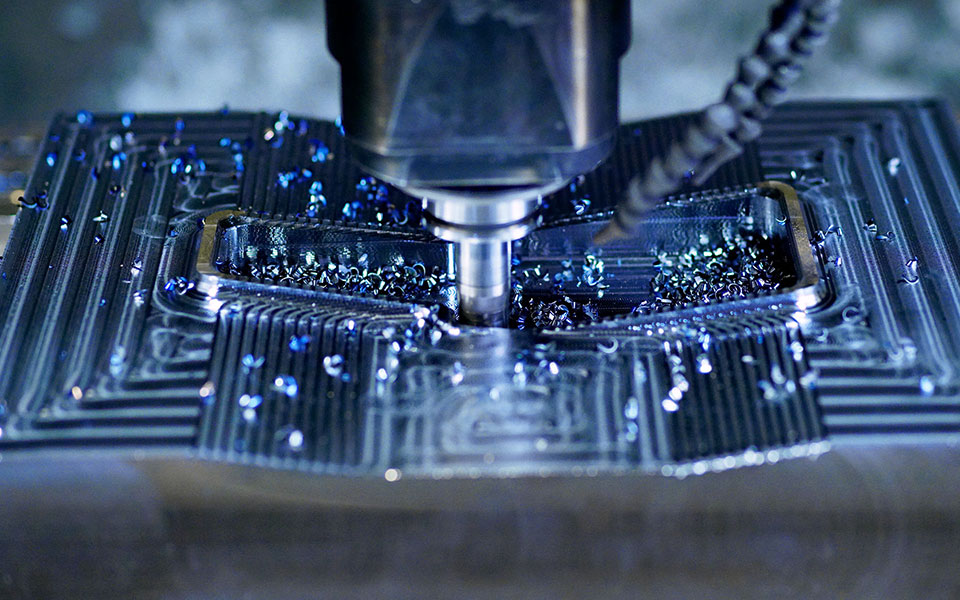

Die Methode des Gesenkschmiedens ermöglicht es, Schmiedestücke in höchster Präzision zu fertigen. Durch die Bearbeitung des Werkstoffs mittels Schmieden und den durch die Verdichtung entstehenden Faserverlauf wird die Stabilität sowie Widerstandsfähigkeit der Schmiedeerzeugnisse drastisch gesteigert. Endergebnis sind feinste und präziseste Schmiedewerksstücke in Meisterqualität. Das Gesenkschmieden eignet sich im Unternehmen insbesondere für Produktionen von Kleinserien von 5 bis 5.000 Stück.

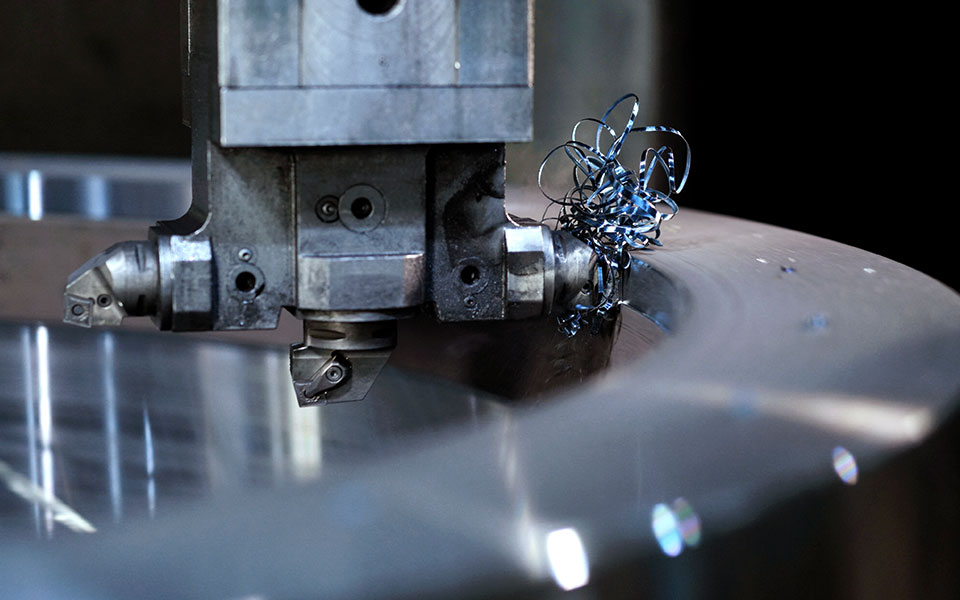

Beim Freiformschmieden kann der Werkstoff nach allen Seiten weichen, wenn er durch den Presshammer bearbeitet wird. Diese Methode eignet sich insbesondere für weniger formfeine, größere Schmiedeteile. Die Produkte können so effizient und zügig in Serienproduktion hergestellt werden. Auch beim Freiformschmieden werden höchste Genauigkeit der Form und hohe Belastbarkeit erzielt.

Durch den einzigartigen Zusammenschluss von Schmiede und Werkzeugbau können wir unseren Kunden ohne Umwege zeit- und kostenoptimierte Komplettlösungen anbieten. Wir verfügen über ein breites Produktportfolio und sind spezialisiert auf individuelle Werkzeuglösungen, die passgenau auf die Bedürfnisse unserer Kunden zugeschnitten sind. Dank langjähriger Erfahrung und modernster Maschinen ist es uns möglich höchsten Qualitätsstandards gerecht zu werden – von der Konstruktion bis zum fertigen Endprodukt.

Nach dem eigentlichen Schmiedeprozess ist unsere Arbeit noch nicht beendet. Dank unserer Unternehmensstruktur und unserem hausinternen Partner, dem GGF Bearbeitungszentrum, können wir die Bauteilbearbeitung bis ins letzte Detail, bis zum letzten Feinschliff realisieren. Also: das direkt einsatzfähige Endprodukt liefern. Das bedeutet für unsere Kunden eine zeitnahe, kosten- und prozessoptimierte Alles-aus-einer-Hand-Lösung ohne Umwege – von der Beratung, Planung und Umsetzung bis zum erfolgreichen Abschluss des Projekts.

Idee und Konstruktion

Sie haben eine Idee oder auch nur eine vage Vorstellung von einem Schmiedeteil, das Sie für eins Ihrer Produkte benötigen? Unsere Konstrukteure entwickeln in enger Absprache mit Ihnen Ihr Wunschprodukt. Ausgefeilte Simulationssoftware kann das Endprodukt schon vorher virtuell darstellen und auf Funktionsfähigkeit hin überprüfen. Und erst wenn die Theorie zu 100 % stimmt, gehen wir an die praktische Umsetzung.

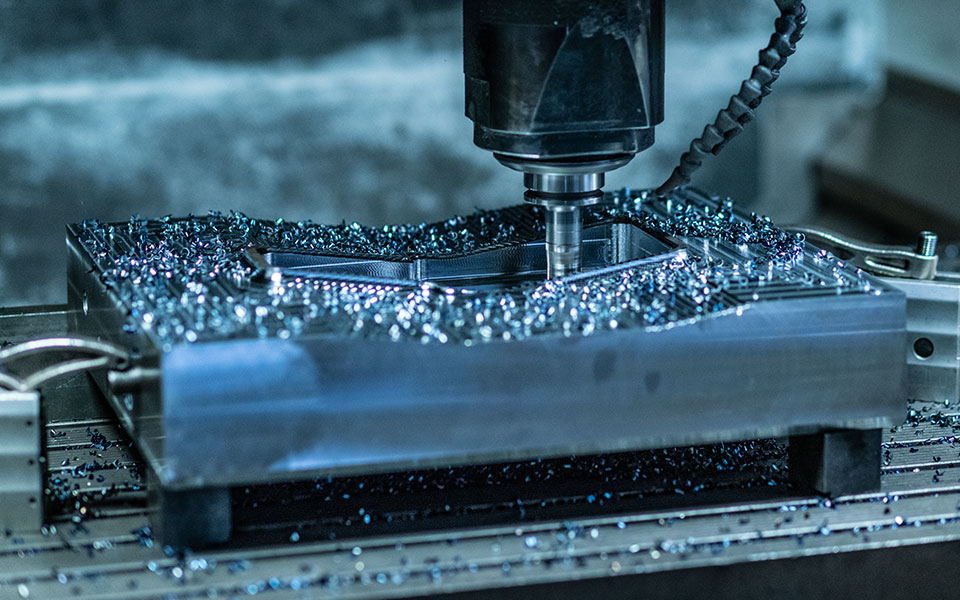

Umsetzung und Fertigstellung

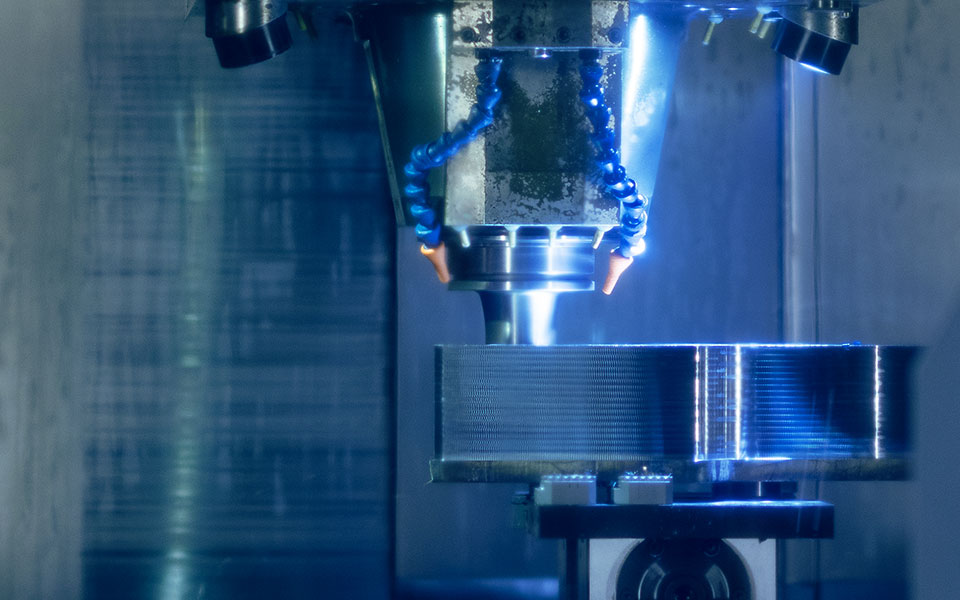

Wir beschreiten den Weg zur Fertigstellung des Schmiedeteils mit größter Sorgfalt – dank einwandfreier Planung im Vorfeld reibungslos und effizient. Vom Prototypen bis zum Endprodukt, von der Wärmebehandlung, Umformung über Vergüten, Fräsen und Schleifen bis hin zur Härtung sowie Metall- und Oberflächenveredelung: Wir sind erfahren und deshalb leistungsstark in der Umsetzung jedes Zwischenschritts. Mit 27 modernen CNC-Maschinen bearbeiten wir Ihre Teile im Durchmesser von 2.700 und auf einer Länge von 6.000 Millimetern bis zu einem Gesamtgewicht von 5.000 Kilogramm aus einer Hand.

Qualitätsprüfung und -sicherung

Der Grundstock der Qualität ist der Werkstoff. Wir verfügen über eine große Auswahl metallischer Werkstoffe – insbesondere Stahl verschiedener Legierungen und Qualitäten. Die Materialien und jedes entstehende Schmiedestück werden auf dem Weg zur Fertigung konsequent und streng in unserem hauseigenen Prüflabor getestet. Zusätzlich wird unsere Arbeit in regelmäßigen Audits geprüft und zertifiziert, um die Qualitätsstandards langfristig zu sichern.

Lager und Logistik

Nach Fertigstellung eines Schmiedeteils ist unsere Arbeit noch nicht beendet. Wir liefern Ihnen Ihr Wunschprodukt zur direkten Verwendung bis an den Bestimmungsort. Dafür sorgen unsere Lager- und Logistikexperten. Wir legen Wert auf die ganzheitliche und persönliche Betreuung unserer Kunden bis ins letzte Detail, bis zum Schluss.

Die GGF verfügt über höchstleistungsstarke modernste Technologien. Wir arbeiten ausschließlich mit hochwertigen Maschinen von namhaften Herstellern. Der Maschinenpark hat eine Größe von 2,7 Hektar. Unser Inventar ist umfangreich und vielseitig, um eine möglichst große Bandbreite an Produkten anbieten zu können. Zudem investieren wir bewusst in den Einkauf von Neuentwicklungen, um immer dem aktuell höchsten Standard an Qualität und Produktvielfalt zu entsprechen.

Das hauseigene GGF-Lager spiegelt unseren hohen Anspruch an Zeiteffizienz und Serviceorientierung wider. Denn aufgrund seiner beachtlichen Größe und Lagerkapazität für rund 6.000 Tonnen Stahl sind wir dazu in der Lage, das zu verarbeitende Rohmaterial schon lange Zeit im Voraus zu beschaffen, zu lagern und somit vorrätig zu haben. So können wir nach erfolgtem Auftrag direkt darauf zugreifen und mit der Produktion beginnen. Auf diese Weise vermeiden wir im Sinne unserer Kunden lange Beschaffungs- und Lieferzeiten. Wir können ad hoc bedarfsorientiert handeln und eine schnelle Abwicklung des Projekts ermöglichen.